异形轴感应加热淬火工艺

某异形轴在第一次齿部淬火时,出现齿部淬火区域硬度不合格情况,经对不合格原因进行分析,认为感应器结构不合理是淬火区域硬度不合格的主要原因,后对感应器结构进行了改进,经生产验证,齿部淬火区域及硬度满足技术要求。

2.1试验材料及技术要求

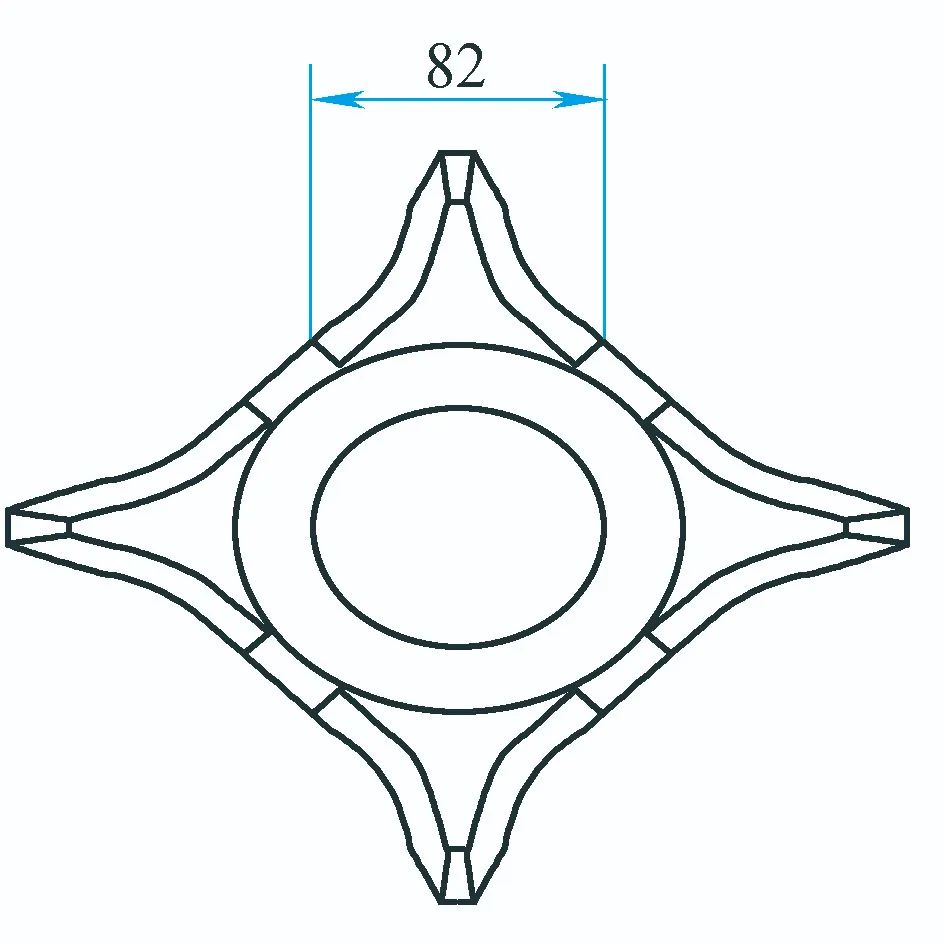

异形轴材料为42CrMo钢,其结构及淬火区域如图1所示。淬火区域为图1中位置82mm尺寸区域,共4齿,每齿淬火部位相同,淬火区域内要求硬度>50HRC,硬化层深度>5mm。

图1 异形轴结构及淬火区域

2.2第一次感应淬火试验

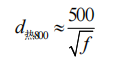

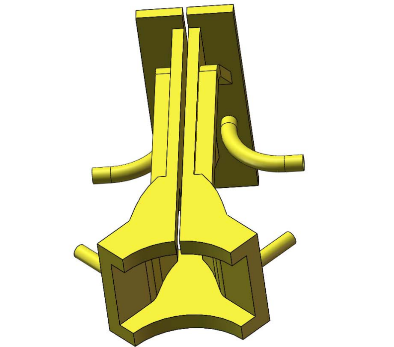

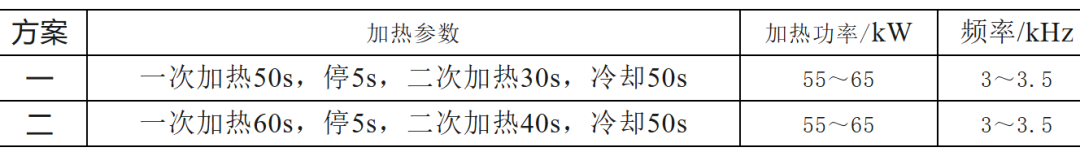

(1)感应淬火感应器结构及工艺参数 根据淬火部位结构及淬火技术要求,设计的感应器结构如图2所示,采用的淬火工艺参数见表1。工件淬火时先加热一段时间,待加热到温后工件旋转至喷淋部位进行冷却。

根据感应加热时电流透入深度,

频率选择3~3.5kHz时,可以满足淬硬层深度>5mm的技术要求。

图2 第一次试验感应器结构

(2)感应淬火加热情况 在试验过程中,采用方案一工艺进行加热,出现轴淬火区域加热温度不满足技术要求的情况,只有齿部尖角部位加热温度达到淬火温度,两侧部位温度未加热,实际加热区域如图3所示。后延长加热时间,采用方案二工艺进行加热,加热情况未有改善。说明淬火区域温度不足主要是因为感应器结构不合理。对感应器结构进行分析,认为虽然感应器结构能够覆盖所有需要淬火区域,但感应器在两侧面产生的磁耦合效率较低,导致两侧面加热温度不足,因此为提高感应器的加热效率,需重新设计感应器结构。

图3 第一次试验感应器加热情况

2.3 第二次感应淬火试验

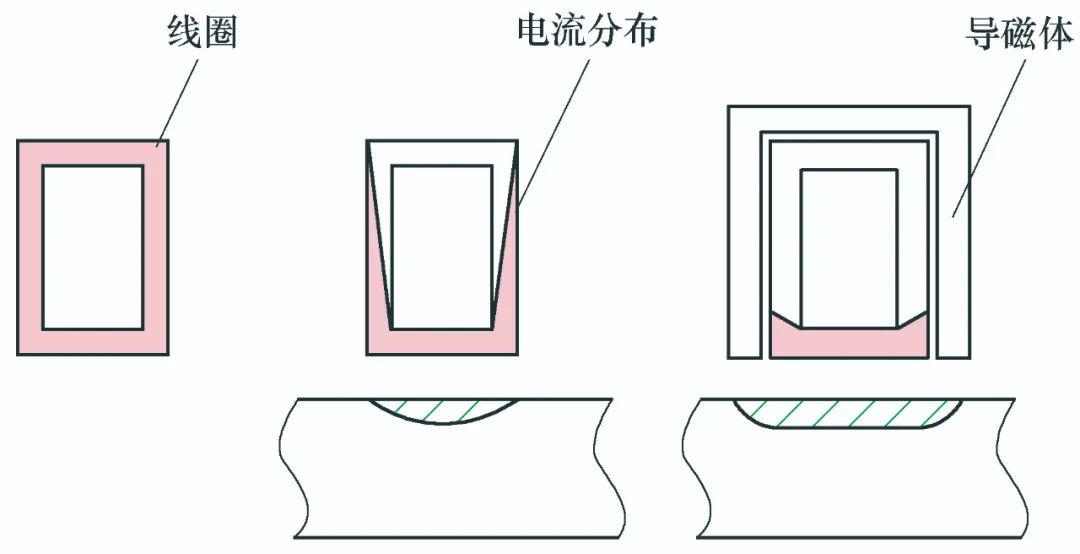

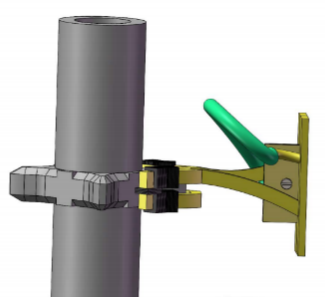

对感应器结构进行改进,主要是在感应器两侧面放置П形磁导体。图4所示为导磁体在感应器中的应用。其中,图4a所示为一个线圈上的电流分布;在加热过程中,由于集肤效应,在工件一侧的表面会形成图4b所示的电流分布;增加导磁体后会形成图4c所示的电流分布,显然此时电流被“集中”在槽口面处,从而提高了磁耦合效率。改进后的感应器结构如图5所示。

图4 导磁体在感应器中的应用

图5 改进后感应器

(2)感应淬火试验 采用改进后的感应器结构及方案一工艺进行感应加热淬火,在加热过程中,目测所要求加热区域温度达到淬火要求,后对淬火部位进行淬硬层深度、硬度检测。

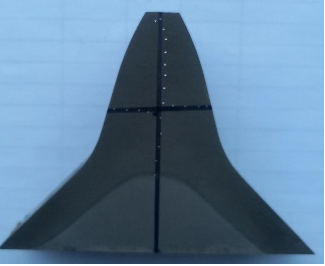

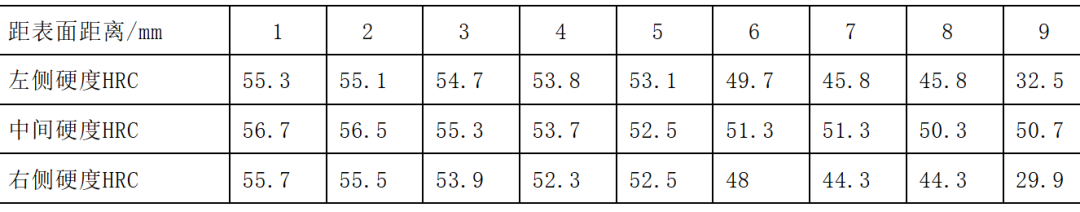

对淬火部位采用里氏硬度计进行表面硬度检测,表面硬度为55~57HRC,满足技术要求。对淬火部位采用线切割进行取样,经4%硝酸酒精腐蚀后观察宏观形貌,如图6所示。对淬火区域进行淬硬层深度检测,结果见表2。

图6 切样宏观形貌

从表2可看出,异形轴齿部感应淬火后,淬火区域表面硬度及淬硬层深度满足技术要求,说明在感应器两侧增加导磁体后,提高了磁耦合效率,从而可明显地提高两侧局部区域感应加热温度。

在感应淬火中,感应器结构的合理性是淬火的关键,感应器的设计、选用水平高低直接关系到工件的淬火质量。如感应器结构设计不合理,即使调整工艺参数也很难达到预想结果。在类似异形轴齿部感应淬火时,可以通过在感应器两侧铜管上增加导磁体来提高磁耦合效率,从而得到所需的淬火质量。